钢结构建筑的快速发展,对钢结构连接紧固件的要求提出更高的要求和期望,目前螺栓紧固件与焊接作为连接施工的主流技术,研究螺栓紧固件的应用与发展具有重要意义,本文将对钢结构螺栓紧固件的应用进行分析研究,正视现状展望未来。

目前,我国钢结构建筑行业蓬勃发展,建筑的多样化对钢结构连接方式提出了更高的要求,连接设计是钢结构设计中的主要部分。目前,采用螺栓紧固件连接作为钢结构钢板的连接方式是钢结构建筑中主要的连接形式之一,本文将对钢结构建筑螺栓紧固件连接施工应用发展进行分析。

铆接指将铆钉插入铆孔后通过施压或加热的方式使铆孔铆合的连接方式,构件的内部是通过铆钉的剪切进行压力传递。铆接的优势是传力可靠、塑形与韧性好。缺点是铆钉加工制造对钢材耗费较大,铆接程序复杂,且加工制造劳动强度大,承载力有限,在铆钉孔会产生较强的应力。

铆钉的抗剪强度为10t左右,使用时容易出现松动,因此使用范围较小。铆钉连接是早期钢结构采用的连接方式,由于铆接上述的特点,使得铆接逐渐被焊接和栓接取代[1]。

焊接是钢结构基本构件最常见的连接形式。焊接一般不需拼接材料,省钢省工,节约材料;连接点密封性好、刚度大;任何形状的结构都可用焊缝连接;焊接施工简单、能实现自动化操作、生产效率较高。

焊接质量与焊接技术有着紧密的关系。当焊接温度较高时,或因应力处理不当将形成残余应力或变形问题,还可能存在裂缝。低温冷脆问题是焊接技术最常见的问题。焊缝质量易受材料影响,因此,对钢材材料性能要求较高。

除少数直接承受动力荷载的钢结构部位或易生产疲劳破坏的构件不宜采用焊接外,其他构件连接基本可以采用焊接进行处理。

栓接是钢结构连接方式的主要形式之一,因制造、安装、热处理工艺复杂,制造安装过程中材料浪费严重,应用范围受到一定的限制。螺栓分为普通螺栓和高强螺栓,对整体结构的强度和稳定性要求较高的钢结构建筑,往往采用高强螺栓连接,高强螺栓连接是目前与焊接并举的钢结构主要连接方式。

高强螺栓施工方便、上手快,可以在保证施工质量的同时加快施工进度;与此同时连接力的传递面积较大,大大改善应力情况,从而提高构件的疲劳强度;高强螺栓会根据自身强大的夹紧力,不会产生松动,不仅可以减少维修人员的工作量,还大大提高了钢梁的安全性。

由于钢结构焊接对工人的技术要求高、劳动强度大、装配效率低、质量保证难。因此螺栓连接成为钢结构现场装配技术的主要发展方向。

钢结构建筑材料之间的相互连接,是钢结构建筑设计所要涉及的重要内容。选择连接方式需要从多方面来考虑:受力合理,充分发挥材料的性能,施工条件的合理性,美观适用和经济性等[1-3]。

高强螺栓的发现可以追溯到上世纪五十年代。1958年成功研制了45#钢高强度螺栓,1961年建成了第1座栓焊桁架桥-雒容桥,首次使用45#钢生产的8.8级高强度螺栓替代铆钉,为我国钢结构建筑采用高强度螺栓连接的连接施工方式奠定了基础。

我国从未停止对高强螺栓的研究与创新,1962年成功研制了40B钢高强度螺栓,1964年建成了浪江桥。浪江桥依据摩擦型螺栓的受力原理设计,采用了40B钢的10.9级高强度螺栓,并由宝鸡桥梁厂施工安装,这是我国第1次真正意义上采用高强度螺栓连接的桥梁。

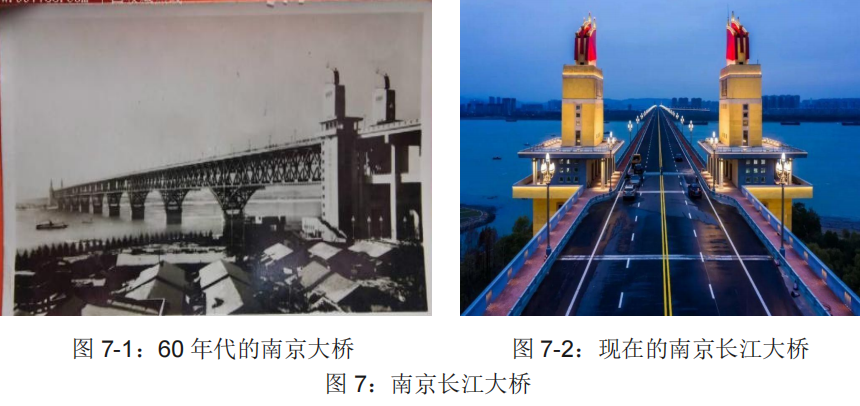

20世纪60年代建设的成昆铁路广泛采用了高强度螺栓连接技术,使用了40B钢制作10.9级的高强度螺栓200多万套。南京长江大桥于1968年建成,其纵横梁连接均采用40B钢制作的螺栓。同年建成的首都体育馆钢结构中采用了45#钢制作的高强度螺栓。

20世纪70年代末,成功研制了20MnTiB钢冷镀高强螺栓。20MnTiB钢利用Ti和B元素的优势,使得材料可用于冷墩加工。20MnTiB钢的研制开启了高强螺栓冷墩工艺的时代。试生产的螺栓被冶建研究总院某厂房、上海铁路局茨淮新河铁路桥以及宝钢一、二期工程使用。

20世纪80年代初研制了35VB钢,在九江长江大桥上首次使用了由35VB钢制造的M27螺栓。2000年初,由35VB钢制造的M30螺栓使用于芜湖长江大桥,通过研制高强度螺栓,使得我国的钢结构大六角头高强螺栓从M12-M30形成了完整的系列。

近年来,我国研制出耐候高强螺栓并在拉林铁路雅鲁藏布江大桥使用。随着钢结构技术的发展,一批批建筑钢结构及桥梁钢结构建设起来,同时连接技术也在不断的进步和创新。

根据高强螺栓的使用特点,对其进行了分类介绍,可以更加直观地了解到高强螺栓在具体的工程应用中所具有的优势[4]。

GB/T 3098.24-2020 《紧固件机械性能高温用不锈钢和镍合金螺栓、螺钉、螺柱和螺母》

GB/T 32076.3-2015 《预载荷高强度栓接结构连接副第3部分:HR型大六角头螺栓和螺母连接副》

GB/T 32076.4-2015 《预载荷高强度栓接结构连接副第4部分:HV型大六角头螺栓和螺母连接副》

GB/T 32076.7-2015 《预载荷高强度栓接结构连接副第7部分:M39~M64大六角头螺栓和螺母连接副》

GB/T 32076.9-2017 《预载荷高强度栓接结构连接副第9部分:扭剪型大六角头螺栓和螺母连接副》

在螺栓连接中,根据螺栓的强度级别划分为普通强度和高强螺栓。普通螺栓是指低强度等级要求低的螺栓,一般是4.8级的螺栓,材质多采用Q235。

普通螺栓是通过栓杆扛剪和孔壁承压传递剪力。普通螺栓材料硬度强度、抗拉力及扭力都不会很高,对整体结构的强度和稳定性要求不高的钢结构建筑,可采用普通螺栓连接。

(1)高强螺栓材质一般是35#或其他优质高强度碳钢材料,常用材料为45#、40硼钢、20锰钛硼钢、35CrMoA等,高强螺栓的螺杆、螺帽和螺栓垫圈均由高强度的钢材制成。

(2)根据螺栓材料强度等级分为10.9s级、8.8s级两种;根据螺栓连接形式分为摩擦型连接和承压型连接。摩擦型连接利用了板叠间的摩擦力传递剪力,承压型连接利用了栓杆与螺栓孔壁靠近传递剪力。

(3)高强螺栓又可以通过其受力形式分为大六角高强螺栓和扭剪型高强度螺栓。其中大六角高强螺栓是在普通螺栓基础上增加了强度,在8.8级中,大六角高强螺栓采用35#和45#钢材质;而在10.9级中,大六角高强螺栓可采用3种材质,即20MnTiB、40B和35VB钢。扭剪型螺栓主要采用20MnTiB钢,扭剪型则是前者的改进型。

(1)连接原因:高强螺栓连接是靠连接件接触面间的摩擦力来阻止其相互滑移的,为使接触面有足够的摩擦力,必须提高构件的夹紧力和增大构件接触面的摩擦系数。构件间的夹紧力是靠对螺栓施加预拉力来实现的,所以螺栓必须采用高强度钢制造。

(2)连接原理:高强螺栓是用特制的扳手上紧螺帽,使螺栓产生巨大而又受控制的预拉力,通过螺帽和垫板,对被连接件也产生了同样大小的预压力。在预压力作用下,沿被连接件表面会产生较大的摩擦力,显然,只要轴力小于此摩擦力,构件便不会滑移,连接就不会受到破坏。

(1)转角法是对螺栓和螺母的相对转角值进行控制的基础上,从而达到紧固高强度螺栓连接副的方法。

(2)扭矩扳手法是通过给螺拴一定的扭矩从而达到施加预拉力的目的,这是一种对螺栓间接施加预拉力的方法。

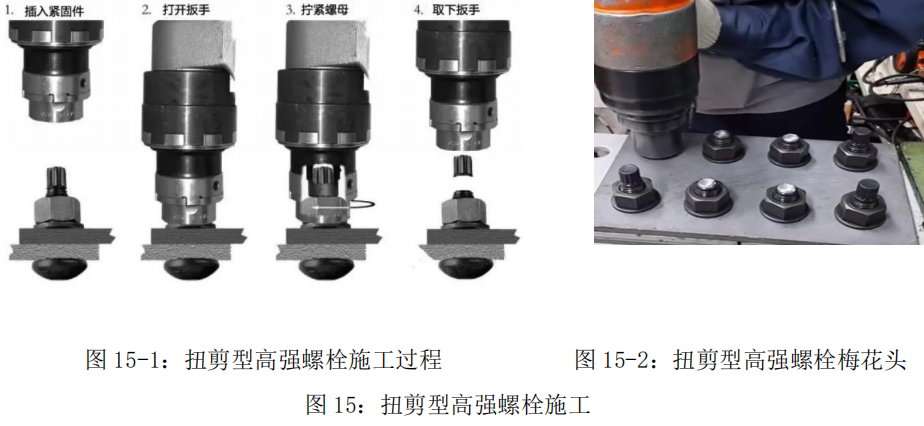

扭剪型高强螺栓尾部有梅花头,紧固采用专用扳手将套筒套住螺母和梅花头反方向旋转然后拧断尾部达到扭矩值[5]。

钢板进厂经复验合格后,先进行辊平、预处理,之后进入放样、做样、号料切割、剪切及制孔等工序,制孔应符合JTG/T3650-2020《公路桥涵施工技术规范》,螺栓孔应钻制成正圆柱形,孔壁表面粗糙度Ra应不大于25μm,孔缘应无损伤和不平,且无刺屑。螺栓孔不得采用冲孔、气割孔。

组装前,应熟悉图纸和工艺文件,并应按图纸核对零件编号、外形尺寸和坡口方向,确认无误后方可组装。对所有半成品部件均按施工图进行校对,检查质量合格后方可使用。

部件在组装前螺栓安装部位必须进行除锈、油漆及污物。整体组装采用吊车吊装,在吊装过程中必须保护好构件。

当钢桥体吊装至设计位置后,连结基础与桥体的螺栓或相邻两结构的临时连结螺栓,最后放松吊钩,完成了一段钢桥体吊装任务。移动吊机至下一个起吊位置,重复操作,按照设计的吊装顺序依次吊装桥体吊装,直至整个桥吊装完成。

高强螺栓、螺母、垫圈的表面宜进行表面防锈处理,垫圈两面应平直,不得翘曲,其维氏硬度HV30应为329~436(HRC35~45)。

高强螺连接的拧紧应分为初拧、终拧。对大型节点应分为初拧,复拧,终拧。初拧、复拧和终拧应在24小时内完成。高强度螺栓的初拧、复拧、终拧时,一般应按由螺栓群节点中心位置顺序向外缘拧紧的方向施。